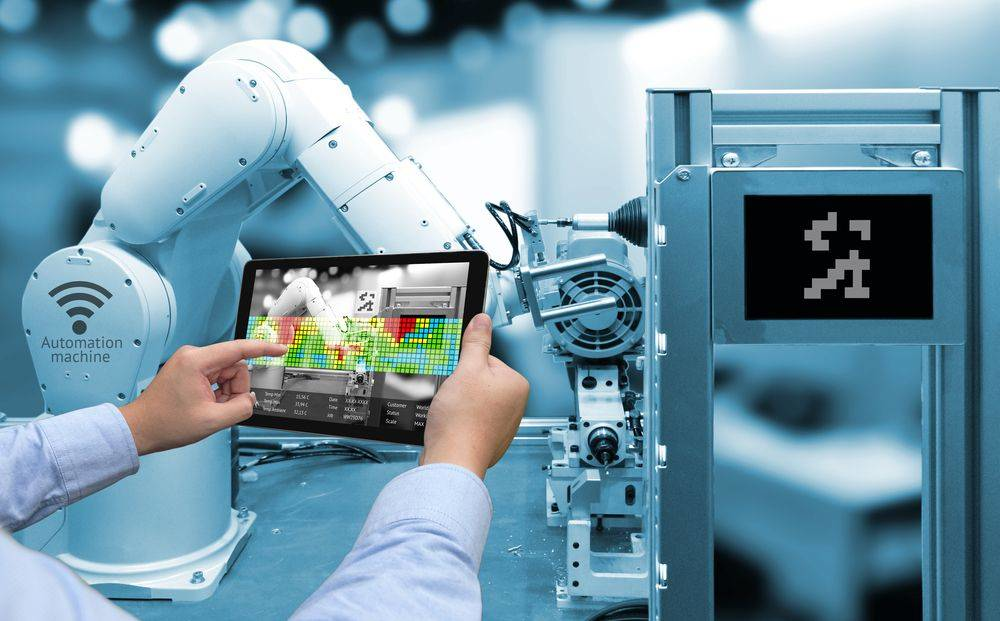

Alors que 2025 pointe à l’horizon, les innovations en robotique industrielle continuent de transformer profondément le paysage manufacturier mondial. Ces avancées ne se limitent pas à des évolutions techniques ; elles reflètent aussi des changements économiques et sociaux majeurs. Découvrons les tendances clés qui marqueront l'année à venir.

1. L’essor des cobots : des robots au service des humains

Les cobots, ou robots collaboratifs, s'imposent comme un atout incontournable. En permettant aux machines de travailler en étroite collaboration avec les humains, ils ouvrent la voie à une automatisation plus accessible et flexible, notamment pour les petites et moyennes entreprises (PME). Avec un coût réduit et une installation rapide, les cobots offrent des applications variées, de l’assemblage à la manutention. Par exemple, Universal Robots, un leader du secteur, estime que les cobots représenteront jusqu'à 20 % des robots industriels déployés d'ici 2025. Ce succès est renforcé par leur programmation intuitive et leur capacité à s’adapter à différents environnements de travail.

2. L’intelligence artificielle : des robots plus autonomes

En intégrant l’intelligence artificielle (IA), les robots industriels ne se limitent plus à des tâches répétitives. Aujourd'hui, ils apprennent, analysent des données en temps réel et optimisent leur efficacité. Dans l’industrie automobile, par exemple, des robots équipés de systèmes de vision par ordinateur identifient les défauts et ajustent automatiquement leur processus. Cette approche, combinant IA et robotique, pourrait améliorer la productivité des usines de 15 à 30 %, selon un rapport de McKinsey. L’IA ne rend pas seulement les robots plus performants ; elle leur permet aussi de collaborer avec des systèmes interconnectés dans des usines intelligentes.

3. L’usine connectée : une révolution numérique

Le concept de smart factory ou usine intelligente prend une ampleur considérable. Grâce à l’Internet des objets industriels (IIoT), les équipements, capteurs et systèmes deviennent capables de communiquer entre eux, offrant une visibilité complète sur les opérations. Prenons l'exemple de Siemens, qui a transformé ses sites de production en usines numériques. Cette transformation leur permet de produire des biens sur mesure tout en réduisant les délais et les déchets. En 2025, cette approche deviendra un standard pour les entreprises cherchant à combiner efficacité et durabilité.

4. Des robots plus durables : l’automatisation responsable

Face à l’urgence climatique, les fabricants de robots investissent dans des solutions plus respectueuses de l’environnement. Ces robots consomment moins d’énergie et utilisent des matériaux recyclables. Par exemple, ABB et Fanuc, deux géants de l’automatisation, travaillent sur des modèles visant à réduire l’empreinte carbone des processus industriels. En 2025, la durabilité ne sera pas qu’une tendance : elle deviendra une nécessité pour répondre aux attentes des régulations et des consommateurs.

5. Combler la pénurie de main-d’œuvre grâce à l’automatisation

Enfin, la pénurie mondiale de main-d'œuvre qualifiée pousse les entreprises à adopter des solutions robotisées faciles à programmer et à déployer. En parallèle, elles investissent davantage dans la formation de leurs équipes pour une intégration réussie de ces technologies. Les robots prennent en charge les tâches répétitives, libérant ainsi les collaborateurs pour des missions à plus forte valeur ajoutée. Ce modèle de collaboration homme-machine façonnera les industries de demain.

Un regard tourné vers l’avenir

En conclusion, 2025 marquera une étape clé pour la robotique industrielle. Les entreprises capables d’anticiper ces changements, qu'il s'agisse d'intégrer des cobots, d'exploiter l’IA ou d'adopter des pratiques durables, gagneront un avantage stratégique indéniable.